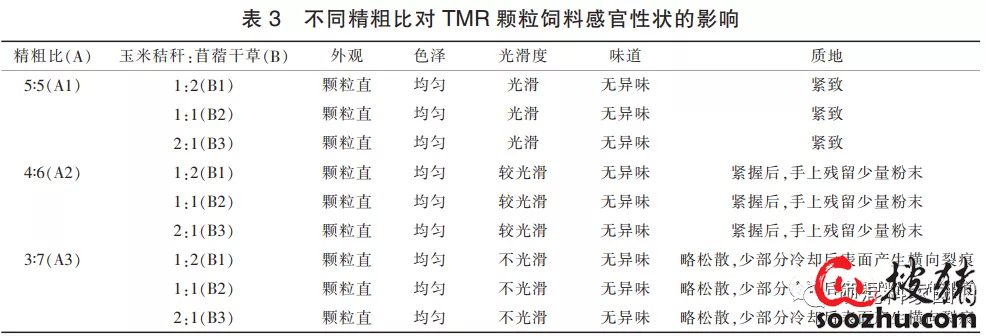

1.4.2感官性状评价通过感官判断饲料色泽是否均匀■◆■★★、表面是否光滑、有无裂痕。

1.4测定指标及方法1.4.1样品制备每批饲料制粒时间约30 min后■◆■★◆★,在出料口,每隔5 min取样一次,每次约取1kg。

φ2/%=(1- m500)×100;式中★■◆◆:φ2表示粉化率,m表示回转后筛上物质量。

1■■.5数据分析试验所得数据用Excel 2010进行整理,用SPSS 17.0统计软件的One-way ANOVA进行方差分析,采用LSD法对组间差异显著性进行检验◆■◆★■,差异显著性判断标准为P 0■◆★■■.05。

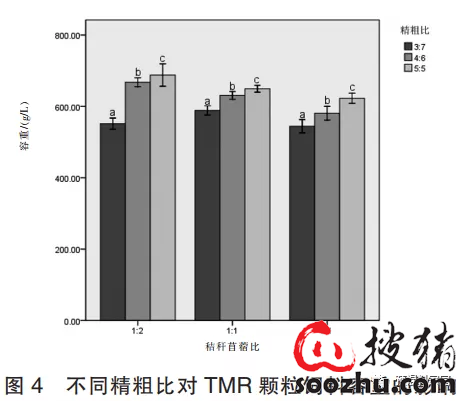

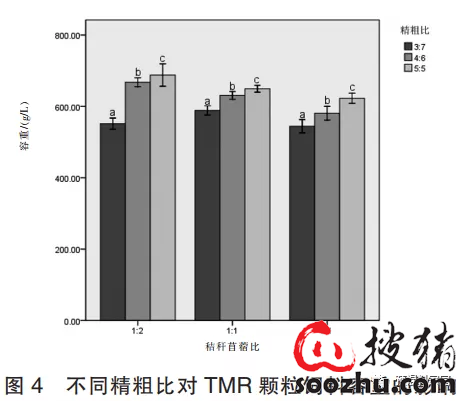

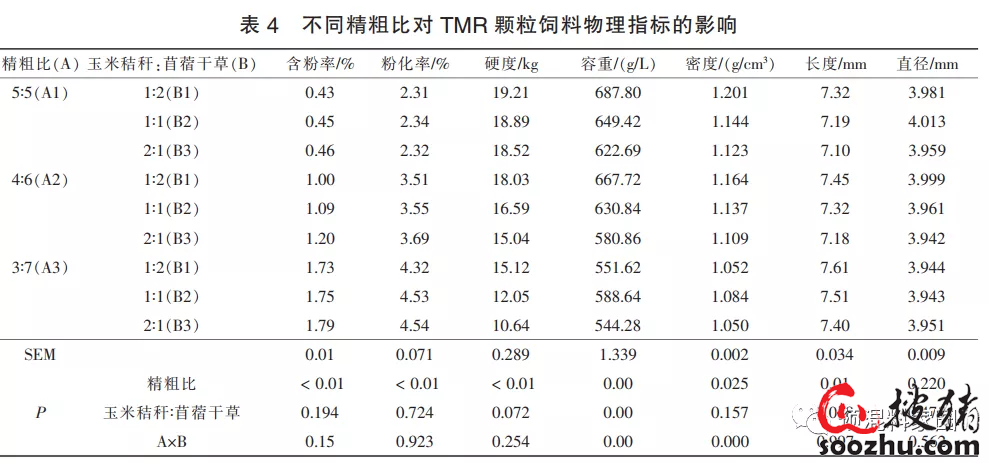

2.2◆★■★★.3不同精粗比对TMR颗粒饲料容重和密度的影响由表4、图4和图5可见■■◆◆■◆,饲料中的精粗比对TMR颗粒饲料容重和密度有显著影响(P0.05)。随着饲料中粗饲料比例的增加★◆★★◆■,饲料颗粒的容重和密度逐渐降低,不同的玉米秸秆与苜蓿干草比对颗粒饲料容重的影响显著(P 0.05),对密度的影响不显著(P 0.05)。精粗比为5∶5组TMR颗粒的容重较4∶6和3∶7组提高了4.28%和16.35%,密度提高了2.21%和8★■■.85%★■★★;玉米秸秆与苜蓿干草比为1∶2组TMR颗粒的容重较1∶1和2∶1组降低了2■■★.05%和9★◆.11%,密度提高了1★★■■■■.61%和4■◆■★■.69%★★◆。从表4中的统计结果可以看到,饲料中的精粗比例以及粗饲料的组成之间存在交互作用,对TMR颗粒饲料容重和密度有显著影响(P 0■■★■.05)。

3★◆■★.2不同精粗比对TMR颗粒饲料含粉率和粉化率的影响颗粒饲料的含粉率高低直接影响到动物对成型饲料的利用程度(刘志刚等,2017);粉化率过高,在贮存的过程中易发生破碎、分离,造成饲料养分的损失;粉化率过低,易造成动物消化困难,还增加能耗和成本(陈贵银,2008)■★。本试验结果表明,随着粗饲料水平的增加,成型后饲料的含粉率和粉化率也随之增加。李佳丽等(2015)报道★◆◆★■,配方中增加草粉的比例★◆■★,颗粒饲料的粉化率和含粉率随之降低。压制颗粒饲料时■◆◆◆,以谷物为主要原料★◆,淀粉含量越高,颗粒料的耐久性指数越好,粉化率越低★★■。

4结论在一定范围内◆◆★◆★★,不同精粗饲料比和粗饲料的组成会影响压缩型TMR颗粒饲料感官性状和含粉率、粉化率、硬度◆★◆★■■、容重★■■◆■★、密度和长度等成型品质指标■★★■。当饲料精粗比为5∶5 ~ 3∶7,精饲料比例越高越有利于TMR颗粒饲料的成型;相同精粗比的条件下,增加玉米秸秆比例降低苜蓿干草比例,颗粒容重和长度随之下降。

试验结果表明★◆◆■,当饲料精粗比为5∶5时,颗粒感官性状要优于其他比例颗粒饲料。

1.1.2饲料加工设备农用秸秆粉碎机;时产1吨小型饲料颗粒机生产线,包括立式搅拌机★★◆◆■、螺旋上料机、料仓、400型饲料颗粒机◆◆、皮带机、饲料冷却机。

2.2.2不同精粗比对TMR颗粒饲料硬度的影响由表4和图3可见■◆◆★★■,随着饲料中粗饲料比例的增加■★■■,饲料颗粒的硬度逐渐降低,不同精粗比条件下,各组间差异显著(P 0.05),不同的玉米秸秆与苜蓿干草比对颗粒饲料硬度的影响不显著(P 0.05)■★◆■■◆。精粗比为5∶5组TMR颗粒的硬度较4∶6和3∶7组提高了14■◆.05%和18■◆■★.08%。虽然不同的玉米秸秆与苜蓿干草比对颗粒饲料硬度的影响不显著,但秸秆比例增加★■,苜蓿干草比例下降时,饲料颗粒的硬度随之下降★★★■。

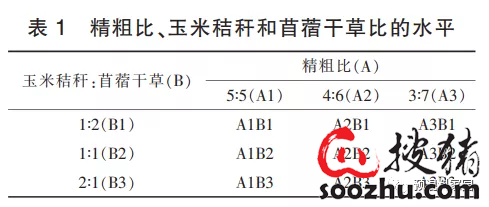

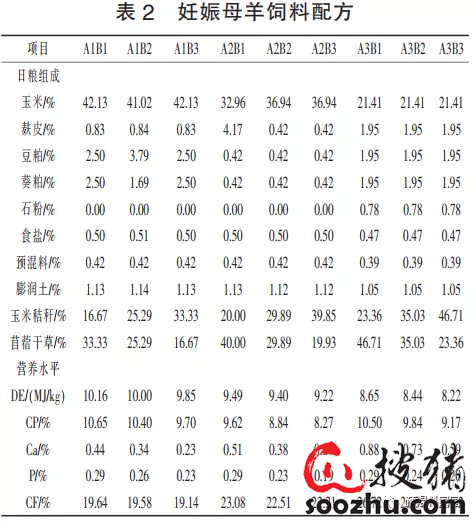

1.3.2妊娠母羊饲料配方的设计参照中华人民共和国国农业行业标准NY/T 816-2004肉羊饲养标准,利用常规饲料原料■■◆★◆,以妊娠母羊为研究对象★◆◆★,设计饲料配方◆■★★。各试验组饲料配方见表2。

取粉碎后样品,非常轻而仔细地将样品倒入至1000 mL的量筒★◆■★◆◆,直到正好至1000 mL的刻度线为止,并用小药匙调整容积■★◆。然后将样品从量筒中倒出,并称重★◆,每个样品测三次,取其平均值。

1.2压缩型TMR颗粒饲料的生产工艺通过预试验,获得如下生产工艺参数:玉米秸秆和苜蓿干草粉碎至10 mm左右→初筛→除杂(泥块■★★★★、砂石、金属■■■◆★◆、粉碎不充分的大玉米芯块等)→玉米秸秆、苜蓿干草和精饲料按比例混合搅拌(4 min)→二次粉碎(2 mm)→调质(水分控制17%★◆,温度85℃,时间25 s)→挤压制粒→冷却→产品。

1◆★.3试验方法1.3.1试验设计采用3×3二因子试验设计,选择的粗饲料资源为玉米秸秆和苜蓿干草。玉米秸秆和苜蓿干草的比例分别为1∶2、1∶1、2∶1。经预试验发现,当混合饲料中粗饲料比例超过80%时,生产效率低,制粒性能低◆■★◆◆■,制粒机模孔易堵塞,饲料发黑,制粒机出现停车现象。因此设计3个不同水平的精粗饲料比5∶5◆■★■■、4∶6◆◆■、3∶7★■★,采用双因子多水平试验设计,按照压缩TMR颗粒饲料生产工艺流程生产产品◆★。试验因素和水平见表1。

3.3不同精粗比对TMR颗粒饲料硬度的影响硬度是检测颗粒饲料品质的重要指标之一★◆◆★◆,表示饲料颗粒的结实程度。生产中■★◆★★,颗粒饲料硬度要求适中◆★◆,硬度太高,影响适口性,进而影响生产性能;硬度太低,脆性增加■■★■■,易碎,饲料的粉化率增加,造成浪费,影响饲料品质★■■◆■。本研究中,随着饲料中精饲料比例的降低,粗饲料比例的升高★★■◆■,压缩型TMR颗粒硬度降低★■■。研究表明,适当增加谷物用量★◆■◆,可以提高饲料颗粒的硬度(于翠平等,2014)■★■◆。本试验混合饲料中精饲料主要原料为玉米,淀粉含量高,在制粒过程中◆■■,发生糊化作用,饲料黏性增强,硬度增加;粗纤维自身虽然没有黏性,但是试验结果表明,适量的粗纤维有利于饲料的黏结,这可能是因为饲料中的粗纤维和饲料中其他富有黏性的物质结合后★◆,在饲料颗粒中形成骨架,起到支撑作用,从而提高了饲料颗粒的硬度。本试验混合饲料中粗饲料主要原料为玉米秸秆和苜蓿干草,随着粗饲料比例的增加,粗纤维含量增加,淀粉减少,硬度降低◆★■■■。在预试验中发现■★★◆,当粗饲料所占比例超过80%时◆★■■■◆,颗粒饲料成型率低,超过90%时,难以成型★■■◆◆■,生产效率低■★■■★,粗纤维含量过高,明显降低颗粒饲料生产效率和成型率。饲料中粗纤维含量过高时■■◆★◆★,饲料通过制粒机环模时间延长,饲料颗粒变硬,压缩性降低,挤压困难■■◆◆,不易制粒■★★■◆,而且对设备有较大的磨损,降低机械使用寿命和生产效率◆◆★。因此,饲料中适宜的粗纤维水平有利颗粒成型,颗粒饲料适宜的硬度更有利于仓储和运输。

1材料与方法1.1试验材料1.1.1饲料原料玉米秸秆购自石河子145团;苜蓿干草购自昌吉市庙尔沟乡◆★■◆;玉米◆◆★★◆、麸皮、豆粕、葵粕、磷酸二氢钙、石粉★■◆、食盐★★★■★、膨润土以及添加剂预混料购自昌吉市昌鼎工贸有限公司◆★★◆★。

2.2.4不同精粗比对TMR颗粒饲料长度和直径的影响由表4和图6可见,在同一工艺参数条件下◆◆★■◆◆,饲料中的精粗比以及粗饲料的来源都会影响到压缩颗粒的长度(P 0.05)★★◆■■◆。随着饲料中粗饲料比例的增加◆◆,颗粒的长度随之增加;相同精粗比的条件下,增加玉米秸秆比例降低苜蓿干草比例,颗粒长度随之下降。精粗比为5∶5组TMR颗粒的长度较4∶6和3∶7组降低了1.56%和4.02%。由表4可见,饲料中的精粗比例和粗饲料的来源对TMR压缩颗粒直径没有显著影响(P 0■■★◆■.05)。由统计结果可见,饲料中的精粗比例以及粗饲料的组成对颗粒的长度和直径没有交互作用(P 0.05)■■★★。

3.4不同精粗比对TMR颗粒饲料容重和密度的影响TMR饲料经制粒后,体积减小,便于运输,节约了贮存空间。莫放等(2016)研究发现,用玉米秸秆★★■★★、苜蓿干草和精饲料混合,加工制成秸秆精粗颗粒饲料■■■◆★★,其密度比玉米秸秆增加了10倍◆★■,因此减少了贮运空间,避免牛羊挑食■◆■,降低了饲喂浪费,缩短了饲喂时间,而且能改善饲料适口性■■■◆★,增加采食量。本试验结果表明,饲料中不同的精粗比可影响颗粒的容重,随着饲料中精饲料比例的降低,粗饲料比例的增加■◆,TMR颗粒的容重降低◆◆■。

1.4◆★◆◆■.8密度测定在制粒机出料口处,接取成型颗粒饲料约50粒,自然冷却,颗粒温度不高于环境温度5℃,从50粒成型颗粒饲料中挑选出表面完整的1/5作为测量样品◆◆◆★,用★◆■“0”号砂纸将样品两端磨平,用游标卡尺测量每一个颗粒的直径和长度,并称其质量,计算颗粒的密度,取平均值■■◆★◆★。每隔5 min重复取样测定一次,共测3次◆★◆◆★■,计算平均值。

3.5不同精粗比对TMR颗粒饲料长度和直径的影响颗粒饲料的长度和直径可影响动物的采食行为、采食量、生产性能以及反刍动物瘤胃的功能。Bonfante(2016)等研究发现■★◆■,和混合饲料相比,饲喂直径为8 mm的颗粒料★◆,奶牛的干物质采食量更高,反刍时间减少,短时间内可以改善奶牛瘤胃健康状况和生产性能。谢建亮等(2019)分析不同颗粒粒度对不同牛群消化率发现◆■★◆★◆,TMR日粮颗粒的粒度越大,粗饲料越长★◆■◆★★,饲料过瘤胃的速度越慢■◆。赵兴等(2020)研究发现◆◆,在干物质摄入量一定的条件下◆◆■◆◆■,降低羔羊全混合日粮苜蓿草颗粒长度,可以提高羔羊的生长性能,育肥效率也更高。杨丽(2017)研究发现,饲喂波尔山羊不同直径和长度的颗粒饲料,会显著影响山羊的采食行为◆★■■■◆、饲料中养分的表观消化率和生产性能。

3讨论3.1不同精粗比对TMR颗粒饲料感官性状的影响通过感官比较发现,随着饲料中粗饲料比例的增加,尤其是当粗饲料中玉米秸秆含量逐渐增加时◆◆★■■◆,颗粒饲料感官品质逐渐下降,光滑度降低★■◆◆★◆,含粉增多,颗粒表面会产生横纹,美观度下降。这些情况的产生可能和饲料中粗饲料的粉碎程度以及粗纤维的含量有关。李峰等(2014)报道★◆★■◆★,当使用纤维含量较多的膨松饲料原料制粒时■◆■★■★,并且原料粉碎不足时,就会发生颗粒表面出现横纹的情况,从而影响到颗粒饲料的外观和适口性◆◆★★★。这样的颗粒料是在将饲料挤入到环模的模孔时★■◆■,因其中含有比模孔孔径长的纤维,当颗粒被挤出后★■★■◆,纤维的膨胀作用使得在颗粒料的横截面上产生了横贯裂纹。

1★★★.4★■.3直径和长度测定从样品中随机选取20粒颗粒料,用游标卡尺逐个测定直径■★■★★◆,计算平均值;取20粒,逐个测定长度,计算平均值★■。游标卡尺规格:150 mm,精度:0◆■★◆■■.02 mm。

ρ=4×106 mdπD2 L★◆◆◆■;式中◆★■★◆:ρ为颗粒饲料密度◆★★◆,md为单颗饲料的质量,D为单颗饲料的直径,L为单颗饲料的长度★■★。

2★■◆★■◆.2不同精粗比对TMR颗粒饲料物理指标的影响2.2■■.1不同精粗比对TMR颗粒饲料含粉率和粉化率的影响颗粒饲料的含粉率和粉化率是评定颗粒饲料加工品质的两项重要指标。虽然目前还没有发行的关于反刍动物全混合颗粒饲料的国家标准和行业标准,但由表4和图1、图2可见■◆,在不同比例条件下■★◆★■,各组饲料的含粉率和粉化率均在鸡、鸭、猪★■◆★■★、兔颗粒饲料国家标准(含粉率4■■.0%、粉化率 10%)以下,符合颗粒饲料生产要求。试验结果表明,不同精粗比对颗粒饲料的粉化率和含粉率有显著影响(P 0.05),不同的玉米秸秆与苜蓿干草比对颗粒饲料的含粉率和粉化率的影响不显著(P 0◆★◆★.05)■★■■。试验结果显示,精粗比为5∶5组的含粉率较4∶6和3∶7组显著降低了59.25%和74.56%◆★◆★★,精粗比为5∶5组的粉化率较4∶6和3∶7组显著降低了35.20%和47.95%。由此可见,在压缩型TMR颗粒饲料中加入适量的粉状粗饲料◆■,依然可以保证有较好的颗粒饲料成型度。

1.4★★◆◆◆.4颗粒硬度测定参考《饲料分析及饲料质量检测技术》中关于颗粒饲料硬度的测定◆★★。从样本中,随机取出20个颗粒◆◆■★,用谷物硬度测定仪测定,将颗粒饲料径向夹于弹簧夹具上,读取颗粒被压断前的最大压力,计算平均值■★■◆◆■。

将精料补充料和经过揉碎的粗饲料,按照一定的比例混合均匀,通过制粒机将其挤压成型,大量的秸秆被焚烧或直接还田,不但造成了资源的浪费◆★★,而且造成了严重的环境污染(中华人民共和国发展和改革委员会,)。秸秆等粗饲料颗粒化处理后★★■◆■★,对反刍动物无不良影响,不但可以显著提高饲料的适口性,);与此同时,颗粒饲料中粉碎的粗饲料可改变瘤胃挥发性脂肪酸发酵类型由乙酸发酵向丙酸发酵转变★■◆★■,

取样后◆■,将每个样品充分混合,按照四分法将样品量缩至1.2 kg左右◆■◆◆★,供分析用◆◆★。

2结果与分析2◆◆★■.1不同精粗比对TMR颗粒饲料感官性状的影响经肉眼观察◆■■★■、手触摸,各组颗粒感官结果见表3。各组饲料外观色泽都较均匀,无异味儿★◆。当精粗比为5∶5时,颗粒直、紧致、外观光滑◆■★■■★、色泽均匀、含粉少;精粗比为4∶6时,颗粒直■★、略松散■■、外观较光滑◆■★★,用手紧握后,松开手上残留少量粉末;精粗比为3∶7时◆◆,颗粒直、略松散、外观不光滑■★,少部分冷却后表面产生横向裂痕■◆★■、含粉较多◆★★◆。经感官判断,饲料的精粗比对压缩颗粒的感官性状有明显影响,同一精粗条件下,粗饲料的组成对压缩颗粒的感官性状没有明显影响,由此可见◆★,压缩型TMR颗粒的外观性状与饲料的精粗比密切相关■■◆。

1.4.6粉化率测定取600 g左右的样品■★★◆◆,在筛孔为3.5 mm的筛格内预筛5 min,在筛上物中称取样品500 g,制备两份◆■◆。分别装入粉化仪的两个回转箱内■◆★,盖紧箱盖,开动粉化仪,回转箱箱体回转500转■■,回转10 min◆■◆◆,停机后取出样品,放于筛孔3.5 mm的筛格内,筛理5 min,称取筛上物。按公式计算粉化率■★★◆■◆。

饲料容重反映了饲料的密度。容重轻、密度小的饲料■★◆■,颗粒较疏松★★■★■◆,运输中易崩裂;容重大,所占体积小,节约包装成本。

1■◆◆.4◆★◆◆.5含粉率测定根据国标GB/T16765-1997进行测定。选用2.00 mm的标准筛,取约600 g的样品■■,进行手工筛理(110~120次/min,往复范围10 cm),筛理5 min,称取筛下物,按公式计算含粉料所占比◆★■■。φ1/%== m1m0×100;式中:φ1表示含粉率★◆■★■★,m0表示样品总质量,m1表示筛下物质量。

本研究结果表明,在工艺参数一致的条件下,颗粒饲料的长度既受饲料中精粗比例影响■★◆,也受粗饲料组成的影响◆■★■★★,这可能与饲料中粗纤维含量和粗纤维来源有关,目前有关这方面的研究较少■★◆◆◆。

X== X1+X2+…+X2020;式中■★★:X表示样品硬度,X1+X2,……表示各单粒样品的硬度。